Comunicación presentada al VI Congreso Edificios Energía Casi Nula

Autores

- Pablo Rodríguez Outón, Director Ejecutivo, Indresmat

- Vincent Jamier, Project Manager, Centro Tecnológico Leitat

Resumen

INDRESMAT es una start-up química que ha lanzado EXTRU-PUR, un proyecto de innovación tecnológica financiado por el Programa Europeo H2020 SME Instrument Fase 1 (GA: 855513) que permitirá introducir poliuretano a gran escala en productos extruidos para el sector de la construcción. La entrada al mercado de EXTRU-PUR se realizará en el segmento de la ventana de alta eficiencia energética valiéndose de las altas prestaciones técnicas del poliuretano como material estructural (resistencia térmica, química y mecánica) y las excelentes propiedades de aislamiento que le confiere su capacidad de auto-espumación (barrera térmica, acústica y a la humedad). La empresa presenta un modelo de negocio B2B para la fabricación y venta de perfiles y marcos a fabricantes de ventana con 2 líneas de producto: una basada en materiales convencionales y otra basada en materiales de baja huella de carbono, fabricados a partir de materias primas procedentes de fuentes naturales como aceites, lignina o celulosa con el objetivo de fomentar la economía circular.

Palabras clave

Extrusión, Plásticos, Poliuretano, Ventana, Eficiencia Energética, Economía Circular, Sostenibilidad

Introducción

El futuro de la construcción sostenible pasa por diseñar productos que ofrecen una buena calidad durante sus años de servicio, pero también teniendo en cuenta cuestiones como su reciclado tras su vida útil. El uso de productos de construcción multimaterial conlleva una dificultad añadida para el reciclado de los materiales al involucrar un proceso de separación posterior, el cual en muchos casos no es factible debido a la ausencia de métodos, instalaciones o empresas dedicadas a este propósito. En el caso de las ventanas de alta eficiencia energética, esta situación es la más común. A excepción de la madera, los perfiles y marcos de ventanas de alta eficiencia energética hoy en día están constituidos por, al menos, 2 materiales diferentes debido a su configuración de puente térmico. Esto responde a la necesidad de emplear un material adicional con una baja capacidad de transferencia térmica, normalmente espumas, las cuales permiten aumentar la Resistencia térmica (R) del conjunto perfil/marco. Teniendo en cuenta esta problemática entre sostenibilidad y eficiencia energética, el proyecto EXTRU-PUR ofrecerá una alternativa a los materiales actuales empleando un único material, el poliuretano (PUR), el cual ofrecerá una serie de ventajas relacionadas con la economía circular (baja huella de carbono, alto contenido en materias primas renovables, alto contenido en cargas sólidas recicladas, posibilidad de reciclado químico y mecánico).

Tecnología y producto

Nuevo proceso de extrusión reactiva

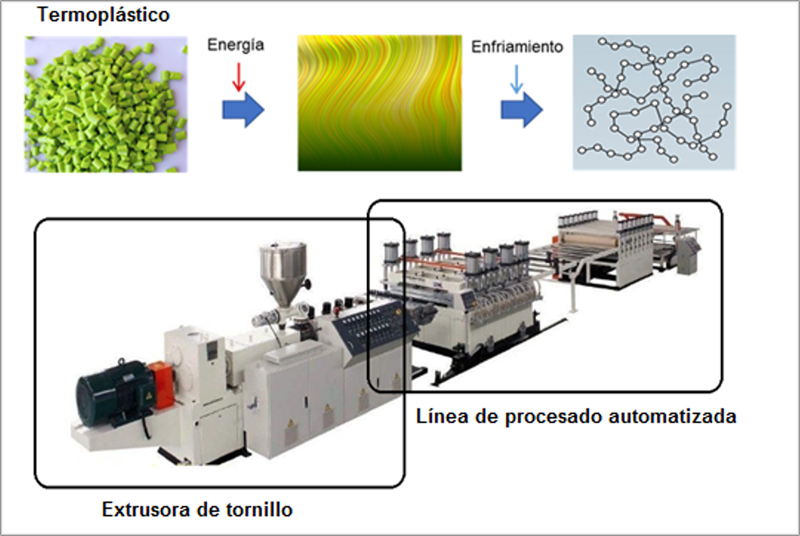

La extrusión-moldeo es el proceso de mayor volumen de producción en el sector de la construcción donde productos como perfiles, marcos, tuberías, canaletas, canalones, planchas y otros materiales de sección constante son fabricados en continuo por esta técnica. La extrusión puede llevarse a cabo con diferentes materiales, tales como metales o plásticos. En el caso de los plásticos, los productos extruidos representan una cuota de mercado cercana al 70% de todo el plástico de construcción empleado. Actualmente, la extrusión de plástico es sólo aplicable a materiales termoplásticos, es decir, materiales con la capacidad de fundir mediante un proceso en el que interviene un gran consumo de energía en forma de calor y de presión mecánica ejercida por un tornillo que empuja el material, siendo posteriormente solidificado con la forma deseada a través de un troquel o matriz de extrusión.

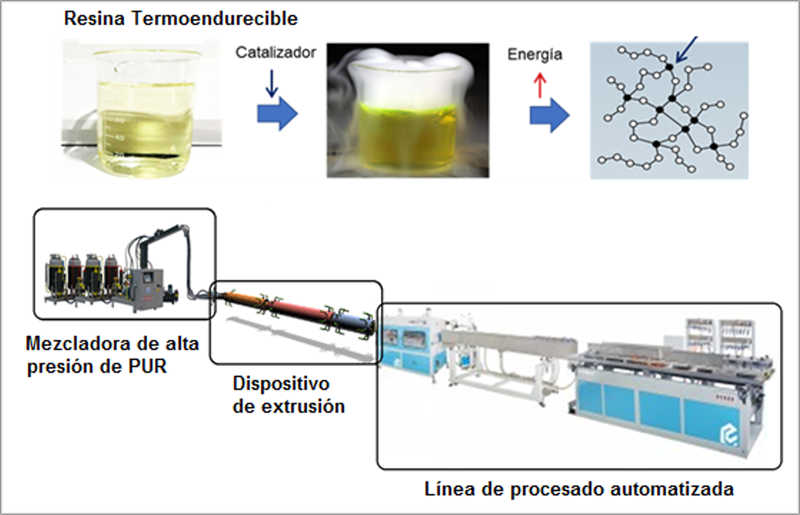

El PUR, a diferencia de los termoplásticos (PVC, PS, PE, PP, PET, PE, ABS, etc), es una resina termoendurecible cuyas materias primas no son sólidos (granza) sino que son componentes líquidos de partida (polioles e isocianatos). Esta particularidad hace que las extrusoras de tornillo (Figura 1) no sean adecuadas para este tipo de plásticos ya que están diseñadas para fundir y procesar materias primas sólidas. Por otro lado, las resinas termoendurecibles dan lugar, tras un proceso de reacción química, a un sólido altamente reticulado de elevadas prestaciones técnicas cuyas cadenas de polímero están unidas químicamente. El PUR, además de poseer una mayor reactividad que otras resinas, tiene la capacidad de auto-espumación, y ambas son ventajas clave que hacen del PUR un material mucho más interesante de obtener mediante un proceso de extrusión comparado a otras resinas (epoxi, fenólica, poliéster).

El diferente fundamento en el procesado de las resinas termoendurecibles, y en particular en el PUR (resina formada por 2 componentes líquidos), hace que la tecnología EXTRU-PUR sea radicalmente diferente a la extrusión convencional, donde el consumo energético es muy inferior (<50%) ya que no se necesita aplicar altas temperaturas durante el proceso y la presión de empuje se ejerce de forma hidráulica, y no de forma mecánica como sucede en las extrusoras de tornillo.

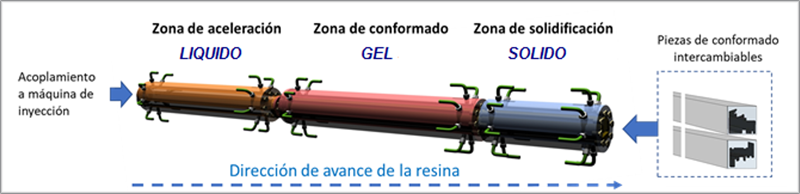

La tecnología EXTRU-PUR (Figura 2) presenta como novedad un dispositivo de extrusión que se acopla a una máquina mezcladora, la cual genera una mezcla líquida reactiva del poliol y del isocianato empujándola a alta presión (100-150 bar). La mezcla reactiva atraviesa dicho dispositivo de extrusión, lugar donde se produce la reacción química. A la salida del dispositivo de extrusión el material se encuentra en estado sólido y accede a la línea de procesado cuya función es el arrastre, transporte y corte de la pieza extruida de forma automatizada.

El dispositivo de extrusión aloja en su interior unas piezas intercambiables metálicas huecas con la forma del producto a extruir y, a través del mismo, tiene lugar el cambio de estado desde el líquido hacia el estado sólido, transcurriendo por un estado gel intermedio (Figura 3).

Estas piezas intercambiables permiten fabricar diferentes geometrías y ello convierte a la tecnología EXTRU-PUR en una máquina muy versátil, con apenas pérdidas de material en el arranque y las paradas. Además, la sencillez en el cambio de geometría del producto (se cambia simplemente la pieza interna y se comienza el proceso nuevamente) permite que las operaciones de arranque y parada sean muy rápidas (cuestión de minutos).

Antecedentes del PUR en el mercado de la ventana

Los perfiles y marcos que se han fabricado con PUR hasta la fecha no han tenido una repercusión en el mercado debido a la que tecnología que se ha venido empleando (el moldeo por inyección reactiva o RIM por sus siglas en inglés) dista mucho de ser una tecnología productiva. Este proceso posee un ciclo de producción de 15-20 minutos por pieza que se lleva a cabo en un molde, en cuyo interior se inserta un perfil hueco de aluminio y sobre el cual se inyecta PUR (Figura 4). Por tanto, este tipo de perfiles presentan también una problemática durante su reciclado.

El proceso RIM involucra diferentes fases que hacen que sea muy complicada su automatización:

- Preparación de molde (limpieza, aplicación de desmoldeante y secado)

- Colocación del perfil de aluminio

- Cierre de molde

- Inyección de mezcla reactiva

- Reacción de espumado y curado

- Apertura de molde y extracción de pieza

- Tratamiento de pieza (corte de rebabas, enmasillado, aparejo, lijado etc.)

- Pintado y secado

La baja productividad y automatización del proceso RIM, junto con el desgaste que sufre el molde durante el proceso de desmoldeo, así como la gran laboriosidad de la pieza en el post-proceso hace inviable su producción a gran escala y encarece mucho el producto final. Por ello, las ventanas de PUR apenas son conocidas por los clientes y usuarios finales, a pesar de que gozan de una buena reputación de calidad y prestaciones (aislamiento térmico y acústico, durabilidad, resistencia al envejecimiento y al deterioro).

Nuevos perfiles y marcos de alta eficiencia energética fabricados con EXTRU-PUR

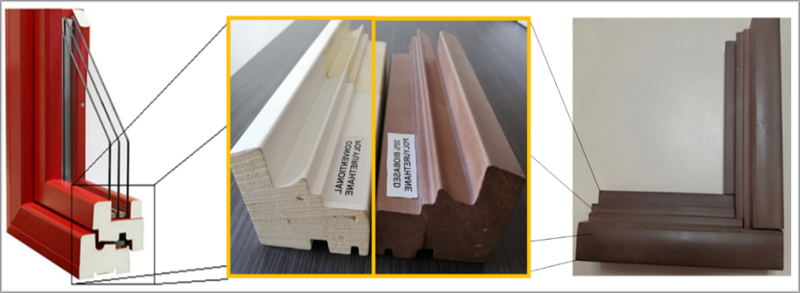

Los perfiles y marcos de ventana fabricados con la tecnología EXTRU-PUR tienen un diseño similar a sus equivalentes en madera, tal y como se muestra en la Figura 5 para dos líneas de producto:

- Línea Estándar: fabricado con PUR proveniente materias primas convencionales (requiere un acabado de pinturas de poliuretano)

- Línea Low Carbon: fabricado con bio-PUR procedente de fuentes renovables (no requiere pintado)

El diseño macizo de los perfiles y marcos fabricados con la tecnología EXTRU-PUR permite aprovechar las ventajas que ofrece el diseño de las ventanas de madera, evitando la condensación y transferencia de agua/humedad en su interior y aportando rigidez y estabilidad dimensional a la ventana. La microestructura espumada interior con densidades del orden de los 500-600 g/cm3) es la responsable del aumento del aislamiento térmico respecto a los sistemas de aislamiento por puente térmico (calculado en torno al 15-20% en UHm).

A modo de resumen, las ventajas competitivas de los productos EXTRU-PUR respecto a otros perfiles y marcos en el mercado para ventanas alta eficiencia energética son las siguientes:

- Productos con estructura sólida espumada que proporcionan una elevada capacidad de aislamiento térmico y acústico, permitiendo un mayor confort y ahorro energético en las viviendas, así como también una mayor ligereza y facilidad de instalación de las ventanas.

- Productos de material único fabricados en un único proceso que permiten un mejor reciclaje al no necesitar un proceso de separación de materiales de diferente naturaleza.

- Productos sin aditivos plastificantes ya que no se necesita fundir el material (materias primas líquidas), siendo estos aditivos tóxicos en muchos plásticos convencionales o con un alto impacto medioambiental (ftalatos, bisfenol-A y otros).

- Productos sin limitaciones de color, debido a la amplia gama de pinturas de poliuretano existentes en el mercado, cuya compatibilidad y durabilidad es excelente, pudiendo cambiar de color de ventana múltiples veces a voluntad, al contrario que con otros materiales diferentes de la madera.

- Productos con alto contenido en cargas recicladas que proporcionan un aumento de la estabilidad dimensional y la dureza superficial al poder dispersar cualquier tipo de material como carga en forma de polvo, posibilitando incluso el uso de cargas procedentes del propio material reciclado mecánicamente.

- Productos con una baja huella de Carbono que proporcionan una mayor sostenibilidad al emplear materias primas de origen renovable como son los bio-polioles procedentes de fuentes vegetales tales como la glicerina, aceites y lignina, entre otros, pudiendo considerarse una “madera artificial”, no sólo por su origen parcial natural sino también por su densidad e incluso su aspecto empleando lignina procedente de la madera como subproducto de la industria papelera.

Estado del desarrollo del proyecto

Viabilidad del proceso

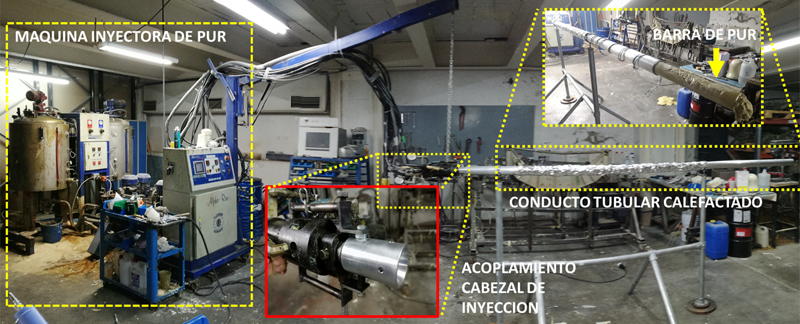

La viabilidad del proceso ha sido demostrada mediante la construcción de un prototipo industrial empleando una máquina mezcladora de PUR convencional. Para ello, se han realizado una serie de modificaciones técnicas en la máquina y a través de un conducto tubular calefactado se ha conseguido generar una barra de PUR (Figura 6).

A raíz de estas pruebas se han determinado parámetros importantes (temperatura de trabajo, tiempo de reacción, caudal de mezcla, longitud del camino de reacción, etc) y consideraciones previas a tener en cuenta en la construcción de una máquina de extrusión automatizada como la mostrada en la Figura 2, tecnología que se desarrollará en el marco del Programa Europeo H2020 SME Instrument Fase 2.

Prestaciones técnicas del producto y resultados esperados

Paralelamente al desarrollo de la tecnología EXTRU-PUR, se han construido unas ventanas reales mediante el proceso RIM para caracterizar las propiedades técnicas que le confiere el nuevo material, llevando a cabo ensayos de caracterización consistentes en:

- Ensayo de permeabilidad al aire según UNE EN 1026:2017

- Ensayo de estanqueidad al agua según UNE EN 1027:2017

- Ensayo de resistencia a la carga de viento según UNE EN 12211:2017

- Ensayo de aislamiento acústico al ruido aéreo según UNE-EN ISO 10140-2:201

- Ensayo de determinación de la conductividad térmica UNE-EN 12667:2002

- Ensayo de envejecimiento acelerado con lámpara de arco xenón UNE-EN 513

Tras la superación de los ensayos mencionados, se espera que las ventanas de PUR puedan ofrecer los siguientes resultados según unas primeras estimaciones:

- Aumento de hasta un 20% del aislamiento térmico (UHm)

- Aumento de hasta un 15% en aislamiento acústico

- Aumento de hasta un 40% en la estabilidad dimensional

- Aumento de hasta un 50% en la resistencia mecánica y al impacto

- Aumento de hasta un 25% de la durabilidad y resistencia al envejecimiento

Impacto social y medioambiental

EXTRU-PUR permitirá alcanzar una serie de ventajas a nivel de proceso y de producto que están alineadas con los objetivos estratégicos que marcarán las futuras necesidades tecnológicas y de mercado recogidas en las diferentes directrices y políticas europeas (ver referencias). La UE tiene como prioridad para los próximos años, especialmente en el marco del programa marco Horizonte Europa 2021-2027, promover e incentivar la eficiencia y la sostenibilidad en todos los sectores, siendo básicos estos dos pilares que focalizarán la atención de los futuros desarrollos y determinando un potente atractivo de mercado en las empresas y proyectos innovadores. En este escenario, la tecnología EXTRU-PUR tendrá un impacto muy positivo en varios desafíos marcados por la Comisión Europea:

- Contribuir a la eficiencia energética de edificios y viviendas: las excelentes propiedades de aislamiento térmico del PUR semi-expandido (0.7 – 1 W/m2K) aplicado en ventanas respaldarán el objetivo de Edificios con energía casi nula del Plan Estratégico Tecnológico Energético de la Unión Europea (UE SET-Plan).

- Promover el desarrollo de procesos disruptivos de fabricación eficiente: la nueva tecnología EXTRU-PUR será altamente productiva y proveerá de un 50% de ahorro de energía en la fabricación de plásticos si se compara con el proceso de extrusión convencional.

- Estimular el desarrollo de la economía circular: el uso de subproductos, residuos o excedentes de materias primas como cargas de relleno procedentes de la industria, la agricultura y la actividad doméstica en materiales de PUR extruidos podrá tener un gran impacto ambiental una vez implantado a gran escala.

- Racionalizar el consumo de recursos fósiles en productos de larga vida útil: las prestaciones técnicas del PUR permitirán proporcionar productos prolongados en el tiempo que pueden obtenerse de recursos vegetales (aceites, azúcares, celulosas, lignina, etc), reduciendo la dependencia de recursos fósiles y generando nuevas aplicaciones donde los plásticos convencionales no son apropiados por su carácter termoplástico.

- Contribuir a reducir el impacto de la contracción del sector del biodiésel sobre la industria del aceite: la progresiva desaparición de los motores diésel de los automóviles hará necesario encontrar nuevas alternativas distintas de la producción de biodiesel para mantener la infraestructura de producción y reciclado de aceites naturales que ha sido implantada a gran escala en las últimas 2 décadas. Los aceites naturales son empleados en la fabricación de bio-polioles mediante un proceso análogo a la fabricación de biodiesel, cuyas infraestructuras tendrían una segunda oportunidad en un mercado que potenciará el uso de bio-PUR, siendo EXTRU-PUR la tecnología con mayor capacidad de volumen de procesamiento de PUR.

Agradecimientos

- Instituciones públicas: Comisión Europea y Gobierno de la provincia de Limburgo (Holanda)

- Programa de Incubación: Brightlands Innovation Factory

- Empresas colaboradoras: REPSOL S.A., BASF Española S.A. y CANKAR LINE S.L.

Referencias

- Directive 2010/31/EU of the European Parliament and of the Council of 19 May 2010 on the energy performance of buildings.

- Communication from the Commission to the European Parliament, the Council, the European Economic and Social Committee and the Committee of the Regions – «Preparing for our future: Developing a common strategy for key enabling technologies in the EU» SEC (2009) 1257

- Communication from the Commission to the European Parliament, the Council, the European Economic and Social Committee and the Committee of the Regions – “Towards an Integrated Strategic Energy Technology (SET) Plan: Accelerating the European Energy System Transformation” C(2015) 6317 final

- Communication from the Commission to the European Parliament, the Council, the European Economic and Social Committee and the Committee of the Regions – “A European Strategy for Plastics in a Circular Economy COM/2018/028 final”